-

智能檢測(cè)技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

半導(dǎo)體封裝技術(shù)與線路板的結(jié)合

-

微型化趨勢(shì)對(duì)線路板設(shè)計(jì)的影響

-

線路板回收技術(shù)的發(fā)展現(xiàn)狀

-

PCB高頻材料在高頻線路板中的重要性

-

工業(yè) 4.0 背景下線路板制造的轉(zhuǎn)型

-

PCB柔性線路板技術(shù)的進(jìn)展

-

全球供應(yīng)鏈變動(dòng)對(duì)線路板行業(yè)的影響

-

AI 技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

PCB新能源汽車對(duì)線路板技術(shù)的影響

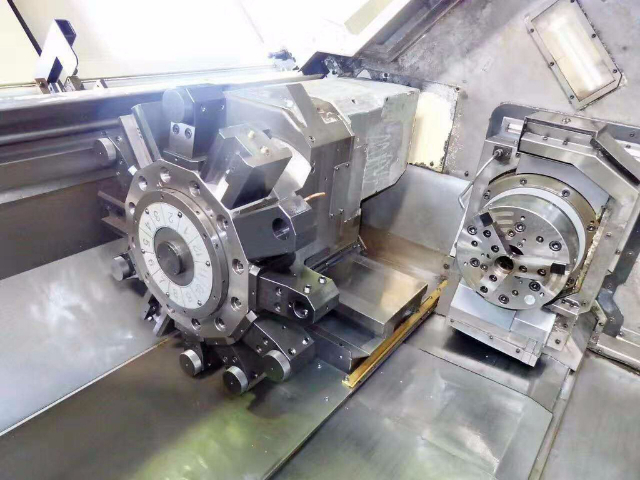

韶關(guān)京雕車銑復(fù)合

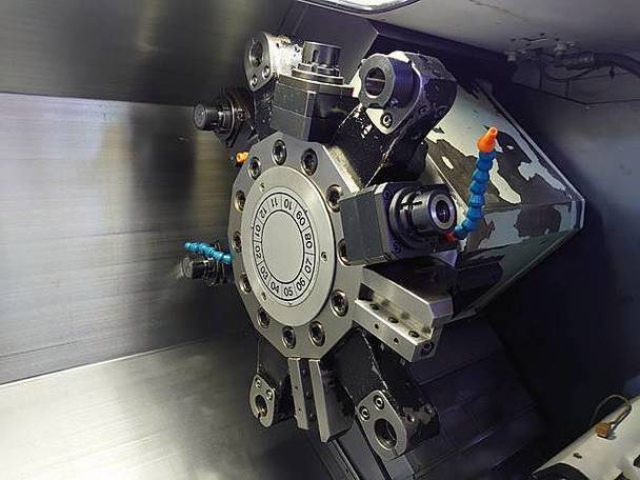

車銑復(fù)合的編程相較于單一車削或銑削編程更為復(fù)雜。它需要綜合考慮車削與銑削的工藝參數(shù)、刀具路徑規(guī)劃以及多軸聯(lián)動(dòng)控制。例如,在規(guī)劃一個(gè)既有外圓車削又有側(cè)面銑削的工件編程時(shí),要精確計(jì)算車削時(shí)的主軸轉(zhuǎn)速、進(jìn)給量與銑削時(shí)的轉(zhuǎn)速、進(jìn)給及切削深度的匹配關(guān)系,同時(shí)要避免刀具在切換工序時(shí)的碰撞干涉。為解決這一復(fù)雜性,現(xiàn)代編程軟件應(yīng)運(yùn)而生,這些軟件具備圖形化編程界面,編程人員可以直觀地輸入工件形狀、加工要求等參數(shù),軟件自動(dòng)生成優(yōu)化的加工程序代碼。并且,還可以通過模擬加工功能,在實(shí)際加工前對(duì)程序進(jìn)行驗(yàn)證和調(diào)試,較大降低了編程錯(cuò)誤率,提高了車銑復(fù)合加工的編程效率和準(zhǔn)確性。車銑復(fù)合機(jī)床的主軸精度,是保障加工精細(xì)度的基礎(chǔ),關(guān)乎成品質(zhì)量?jī)?yōu)劣。韶關(guān)京雕車銑復(fù)合

在智能家電制造領(lǐng)域,車銑復(fù)合的應(yīng)用正不斷拓展。例如,智能空調(diào)壓縮機(jī)的轉(zhuǎn)子、冰箱壓縮機(jī)的曲軸等零部件,其加工精度和質(zhì)量影響著家電的性能和能耗。車銑復(fù)合機(jī)床可以對(duì)這些零部件進(jìn)行高效、高精度的加工。以空調(diào)壓縮機(jī)轉(zhuǎn)子為例,車削加工保證其外圓和內(nèi)孔的精度,銑削加工出葉片槽等特征,并且在同一裝夾下完成各道工序,確保了轉(zhuǎn)子的動(dòng)平衡性能。這有助于提高壓縮機(jī)的工作效率,降低噪音和能耗,提升智能家電的整體品質(zhì)和用戶體驗(yàn),滿足消費(fèi)者對(duì)智能、節(jié)能家電的需求,推動(dòng)智能家電制造行業(yè)向化發(fā)展。

構(gòu)建車銑復(fù)合的智能化加工系統(tǒng)是未來發(fā)展方向。該系統(tǒng)基于大數(shù)據(jù)分析、人工智能算法和機(jī)器學(xué)習(xí)技術(shù)。通過收集大量的車銑復(fù)合加工數(shù)據(jù),如不同材料的切削參數(shù)、刀具壽命數(shù)據(jù)、機(jī)床運(yùn)行狀態(tài)數(shù)據(jù)等,利用人工智能算法進(jìn)行分析和學(xué)習(xí),使機(jī)床能夠自動(dòng)識(shí)別工件材料、形狀和加工要求,智能地生成比較好的加工方案。例如,根據(jù)工件的材料硬度自動(dòng)調(diào)整主軸轉(zhuǎn)速和進(jìn)給量,根據(jù)刀具的磨損情況自動(dòng)更換刀具或調(diào)整刀具補(bǔ)償參數(shù)。同時(shí),智能化加工系統(tǒng)還能實(shí)現(xiàn)自我診斷和故障預(yù)測(cè),提前采取維護(hù)措施,提高車銑復(fù)合加工的自動(dòng)化、智能化水平,降低對(duì)人工干預(yù)的依賴。

車銑復(fù)合加工后的精度檢測(cè)與校準(zhǔn)至關(guān)重要。對(duì)于加工精度的檢測(cè),常用的方法包括使用三坐標(biāo)測(cè)量?jī)x等高精度測(cè)量設(shè)備,對(duì)工件的尺寸、形狀、位置等參數(shù)進(jìn)行精確測(cè)量。例如在檢測(cè)車銑復(fù)合加工的軸類零件時(shí),三坐標(biāo)測(cè)量?jī)x可以測(cè)量其直徑、長(zhǎng)度、圓柱度以及各軸段之間的同軸度等指標(biāo)。當(dāng)檢測(cè)到精度偏差時(shí),需要進(jìn)行校準(zhǔn)操作。校準(zhǔn)方法包括對(duì)機(jī)床的坐標(biāo)軸進(jìn)行原點(diǎn)復(fù)位、對(duì)刀具補(bǔ)償參數(shù)進(jìn)行調(diào)整等。對(duì)于一些高精度要求的加工,還可能需要定期對(duì)機(jī)床的主軸精度、導(dǎo)軌直線度等進(jìn)行校準(zhǔn),采用激光干涉儀等專業(yè)儀器進(jìn)行檢測(cè)和調(diào)整,以確保車銑復(fù)合機(jī)床始終保持良好的加工精度,生產(chǎn)出符合質(zhì)量要求的產(chǎn)品。

車銑復(fù)合機(jī)床與自動(dòng)化生產(chǎn)線的無(wú)縫對(duì)接是現(xiàn)代制造業(yè)提高生產(chǎn)效率和質(zhì)量穩(wěn)定性的關(guān)鍵環(huán)節(jié)。在自動(dòng)化生產(chǎn)線上,車銑復(fù)合機(jī)床作為主要加工單元,通過自動(dòng)化物料傳輸系統(tǒng)與上下游設(shè)備緊密相連。例如,在汽車零部件生產(chǎn)車間,毛坯件由自動(dòng)上料機(jī)器人精細(xì)放置到車銑復(fù)合機(jī)床的卡盤上,機(jī)床按照預(yù)設(shè)程序完成復(fù)雜的車銑加工工序后,成品或半成品又被自動(dòng)下料機(jī)器人轉(zhuǎn)移到后續(xù)的檢測(cè)或裝配工位。為實(shí)現(xiàn)這種無(wú)縫對(duì)接,車銑復(fù)合機(jī)床配備了標(biāo)準(zhǔn)化的通信接口和智能控制系統(tǒng),能夠與生產(chǎn)線的控制系統(tǒng)實(shí)時(shí)交互信息,如加工進(jìn)度、刀具狀態(tài)、設(shè)備故障等。這使得整個(gè)生產(chǎn)線能夠根據(jù)實(shí)際情況自動(dòng)調(diào)整生產(chǎn)節(jié)奏和任務(wù)分配,比較大限度地減少停機(jī)時(shí)間,提高生產(chǎn)效率,降低生產(chǎn)成本,確保產(chǎn)品質(zhì)量的一致性和穩(wěn)定性。

車銑復(fù)合的后處理程序,負(fù)責(zé)將編程指令轉(zhuǎn)化為機(jī)床可識(shí)別的運(yùn)動(dòng)代碼。韶關(guān)京雕車銑復(fù)合

車銑復(fù)合的虛擬加工技術(shù)具有重要應(yīng)用價(jià)值。借助先進(jìn)的計(jì)算機(jī)軟件,在虛擬環(huán)境中模擬車銑復(fù)合加工過程。工程師可以在實(shí)際加工前對(duì)工件的加工工藝、刀具路徑、機(jī)床運(yùn)動(dòng)等進(jìn)行涉及面廣的模擬和優(yōu)化。例如,在加工復(fù)雜形狀的航空航天零件時(shí),通過虛擬加工技術(shù),可以提前發(fā)現(xiàn)刀具與工件的干涉問題、不合理的切削參數(shù)設(shè)置等,并及時(shí)調(diào)整。這不僅減少了實(shí)際加工中的廢品率和刀具損耗,還能縮短產(chǎn)品的研發(fā)周期,提高企業(yè)的市場(chǎng)競(jìng)爭(zhēng)力。同時(shí),虛擬加工技術(shù)也為操作人員提供了良好的培訓(xùn)平臺(tái),使其能夠在虛擬環(huán)境中熟悉車銑復(fù)合機(jī)床的操作流程和工藝特點(diǎn),提升操作技能。

- 珠海什么是三軸機(jī)構(gòu) 2025-06-08

- 梅州什么是三軸一體機(jī) 2025-06-08

- 江門數(shù)控三軸機(jī)構(gòu) 2025-06-08

- 編程三軸培訓(xùn) 2025-06-08

- 廣東調(diào)機(jī)三軸培訓(xùn) 2025-06-08

- 河源編程三軸車床 2025-06-08

- 河源教學(xué)三軸車床 2025-06-08

- 湛江編程三軸價(jià)格 2025-06-08

- 珠海調(diào)機(jī)三軸教育機(jī)構(gòu) 2025-06-08

- 惠州數(shù)控三軸培訓(xùn) 2025-06-08

- 汕尾有哪些PLC培訓(xùn)優(yōu)勢(shì) 2025-06-09

- 獅鷲AI智能留學(xué)院校推薦APP 2025-06-09

- 嘉興如何注意力轉(zhuǎn)移 2025-06-09

- 臺(tái)州私立高中學(xué)費(fèi) 2025-06-09

- 寧波普通初中貴嗎 2025-06-09

- 寒亭區(qū)什么是全域營(yíng)銷推廣軟件服務(wù)電話 2025-06-09

- 威縣信息數(shù)字化平臺(tái)一站式服務(wù) 2025-06-09

- 江蘇名優(yōu)酒店擴(kuò)香設(shè)備價(jià)錢 2025-06-09

- 臺(tái)州中度感統(tǒng)提升注意力 2025-06-09

- 邯鄲科技研學(xué)分類 2025-06-09