瑞安環(huán)保電鍍加工加工廠家

化學(xué)清洗則是使用各種化學(xué)清洗劑來溶解和去除油污等污染物。常用的化學(xué)清洗劑有堿性清洗劑、酸性清洗劑和有機(jī)溶劑清洗劑。堿性清洗劑主要通過皂化、乳化等作用去除油污,適用于大多數(shù)金屬材料的清洗;酸性清洗劑能夠去除金屬表面的氧化皮、銹跡等,同時(shí)對(duì)油污也有一定的去除作用,但使用時(shí)需要注意控制濃度和處理時(shí)間,以免對(duì)工件造成腐蝕;有機(jī)溶劑清洗劑對(duì)于油脂類污染物具有良好的溶解能力,常用于清洗一些對(duì)堿敏感的金屬或塑料等非金屬材料。電鍍加工可以修復(fù)磨損或損壞的金屬零件。瑞安環(huán)保電鍍加工加工廠家

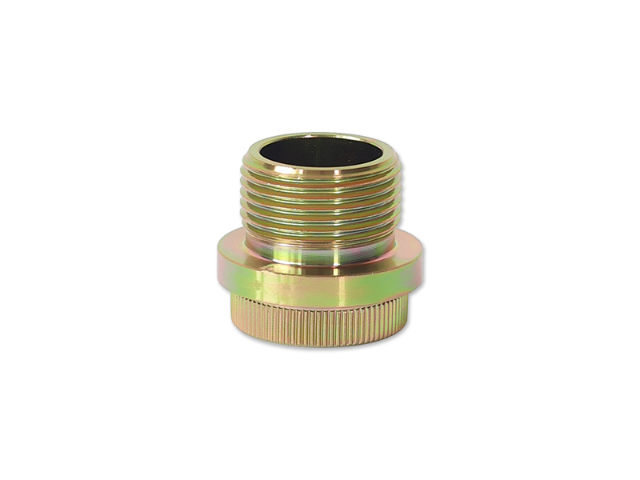

電鍍加工的主要類型鍍鋅鍍鋅堪稱應(yīng)用較為普遍的電鍍工藝之一,尤其在鋼鐵行業(yè)。熱鍍鋅通過將鋼鐵制品浸入熔融的鋅液中,在其表面形成一層厚實(shí)且均勻的鋅鍍層,這種鍍層具有良好的耐蝕性,能夠有效抵御大氣腐蝕、土壤腐蝕以及一般的工業(yè)環(huán)境腐蝕,大幅度延長了鋼鐵制品的使用壽命。而電鍍鋅則常用于對(duì)精度和外觀要求較高的零件,如汽車車身上的一些小五金配件、電子元器件的引腳等。電鍍鋅層可以通過控制電流密度和電鍍時(shí)間來精確調(diào)整厚度,從幾微米到幾十微米不等,并且可以在鍍后進(jìn)行鈍化處理,進(jìn)一步提高其耐蝕性和裝飾性,鈍化后的鍍鋅層呈現(xiàn)出藍(lán)白色或五彩斑斕的色澤,美觀大方。溫州電鍍加工本色鋅鎳電鍍過程中,攪拌電鍍液可以改善鍍層質(zhì)量。

浸助鍍劑,也稱溶劑處理,是熱鍍鋅前處理中的一個(gè)關(guān)鍵步驟。其作用是在浸鍍前保持工件表面具有一定的活性,避免二次氧化,同時(shí)增強(qiáng)鍍層與基體之間的結(jié)合力。常用的助鍍劑主要成分包括氯化銨(NH?Cl)和氯化鋅(ZnCl?)等。一般助鍍劑的配方為NH?Cl100-150g/L,ZnCl?150-180g/L,在70-80℃的溫度下,將工件浸入助鍍劑中1-2min。在浸助鍍劑過程中,助鍍劑中的成分會(huì)與工件表面發(fā)生一系列化學(xué)反應(yīng),在工件表面形成一層薄薄的保護(hù)膜,這層保護(hù)膜能夠防止工件在進(jìn)入鋅液之前再次被氧化,同時(shí)還能改善鋅液對(duì)工件表面的潤濕性,使鋅液更容易在工件表面鋪展和附著,從而提高鍍層與基體的結(jié)合強(qiáng)度。此外,為了確保生產(chǎn)安全,助鍍劑中還會(huì)加入一定量的防爆劑,防止在生產(chǎn)過程中因助鍍劑揮發(fā)等原因引發(fā)等安全事故。

從生產(chǎn)效率方面比較,電鍍鋅適合批量生產(chǎn)小型、形狀復(fù)雜的零件,生產(chǎn)速度較快;而熱鍍鋅則更適用于大型、形狀簡單的構(gòu)件,但其生產(chǎn)過程相對(duì)復(fù)雜,需要較高的溫度和較長的時(shí)間,生產(chǎn)效率相對(duì)較低。在成本方面,電鍍鋅設(shè)備投資相對(duì)較小,鍍液成本也較低,但由于其鍍層較薄,對(duì)于一些對(duì)耐腐蝕性要求較高的應(yīng)用場景,可能需要進(jìn)行額外的防護(hù)處理,從而增加了總體成本;熱鍍鋅設(shè)備投資較大,鋅耗量也較多,但其具有良好的防護(hù)性能,在長期使用過程中能夠降低維護(hù)成本,因此對(duì)于一些使用壽命要求較長的產(chǎn)品,熱鍍鋅可能更具成本效益。電鍍可以改善零件的外觀,使其更加美觀。

熱鍍鋅過程中的操作要點(diǎn)同樣關(guān)系到鍍鋅層的質(zhì)量和生產(chǎn)效率。鋅液溫度是熱鍍鋅中一個(gè)至關(guān)重要的參數(shù),它對(duì)鋅液的流動(dòng)性、鍍層的形成過程以及鍍層質(zhì)量有著明顯影響。如果鋅液溫度過低,鋅液流動(dòng)性差,鍍層厚且不均勻,容易產(chǎn)生流掛等缺陷,外觀質(zhì)量差;而鋅液溫度過高,雖然鋅液流動(dòng)性好,有利于減少流掛及皺皮現(xiàn)象,附著力強(qiáng),鍍層薄且外觀好,生產(chǎn)效率高,但同時(shí)會(huì)導(dǎo)致工件及鋅鍋鐵損嚴(yán)重,產(chǎn)生大量鋅渣,影響浸鋅層質(zhì)量,并且容易造成色差,使表面顏色難看,鋅耗也會(huì)增加。選用具有高沉積速率、低能耗和良好分散能力的電鍍液,能在保證電鍍質(zhì)量的同時(shí)減少原材料消耗。甌海區(qū)鋅鎳合金電鍍加工價(jià)格

對(duì)電鍍操作人員進(jìn)行定期培訓(xùn),提高他們的專業(yè)技能和操作水平,確保他們能夠熟練掌握電鍍工藝和設(shè)備操作。瑞安環(huán)保電鍍加工加工廠家

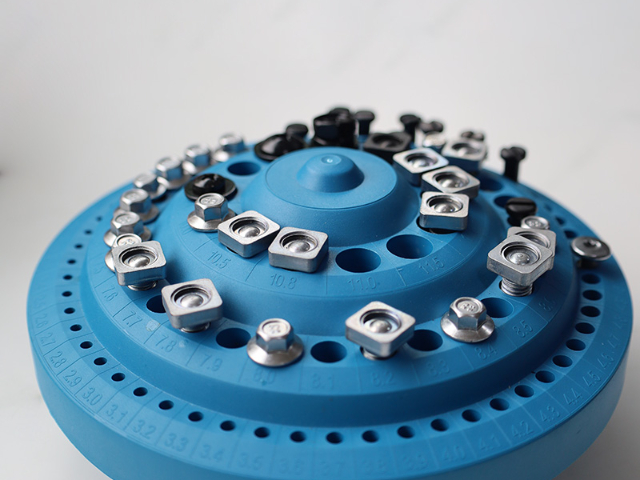

在電鍍鋅過程中,有多個(gè)操作要點(diǎn)需要嚴(yán)格把控,以確保鍍層質(zhì)量。首先是電流密度的控制,電流密度對(duì)鍍層的厚度、結(jié)構(gòu)和性能有著重要影響。如果電流密度過低,鍍層沉積速度慢,生產(chǎn)效率低,且可能導(dǎo)致鍍層厚度不均勻;而電流密度過高,則容易在工件邊緣和前列等部位產(chǎn)生燒焦、粗糙等缺陷。不同的鍍液體系和工件材質(zhì),需要根據(jù)經(jīng)驗(yàn)和實(shí)驗(yàn)確定合適的電流密度范圍。例如,對(duì)于普通鋼鐵工件在氯化物鍍鋅液中,一般電流密度控制在1-5A/dm2之間。其次是鍍液溫度的調(diào)節(jié),鍍液溫度會(huì)影響鍍液的導(dǎo)電性、鋅離子的擴(kuò)散速度以及電極反應(yīng)的速率等。瑞安環(huán)保電鍍加工加工廠家

- 永嘉電鍍加工三價(jià)藍(lán)白封閉 2025-06-25

- 龍灣區(qū)自主配送電鍍加工六價(jià)五彩 2025-06-25

- 溫州鐵件電鍍加工六價(jià)五彩 2025-06-25

- 溫州環(huán)保電鍍加工多少錢 2025-06-24

- 浙江電鍍加工多少錢 2025-06-24

- 溫州鐵件電鍍加工黑色鋅鎳 2025-06-24

- 永嘉鐵件電鍍加工加工廠家 2025-06-24

- 瑞安環(huán)保電鍍加工加工廠家 2025-06-24

- 環(huán)保電鍍加工三價(jià)藍(lán)白封閉 2025-06-24

- 龍灣區(qū)鋅合金電鍍加工三價(jià)五彩 2025-06-24

- 西安怎樣項(xiàng)目世界全過程管理軟件圖片 2025-06-25

- 四川仿古建筑修繕遷建公司推薦 2025-06-25

- 湖州衛(wèi)生間防水一般多少錢 2025-06-25

- 廣安低溫防凍保溫管 2025-06-25

- 龍華建筑用鍍鋅管廠家推薦 2025-06-25

- 推拉式淋浴房哪里買 2025-06-25

- 安全無機(jī)活性保溫膏供應(yīng)商 2025-06-25

- 梧州法式接口消防水帶交易價(jià)格 2025-06-25

- 汕尾環(huán)保景觀設(shè)施膜結(jié)構(gòu) 2025-06-25

- 山西耐酸堿防腐涂料聚硅氮烷 2025-06-25