瑞安自主配送電鍍加工彩色鋅鎳

鍍鎳鍍鎳是另一種多功能性的電鍍工藝。鍍鎳層具有良好的耐蝕性、耐磨性和可焊性,在航空航天、石油化工、食品加工等行業都有廣泛應用。在航空航天領域,飛機發動機的一些高溫部件會采用鍍鎳處理,以提高其在高溫氧化環境下的抗腐蝕性能;在石油化工行業中,鍍鎳管道和閥門能夠抵抗石油中的硫化物腐蝕;而在食品加工設備中,鍍鎳層可以防止金屬離子溶出對食品造成污染,同時便于設備的清洗和消毒。此外,多層鎳電鍍工藝通過交替沉積不同性質的鎳層(如亮鎳、半光亮鎳、高硫鎳等),可以顯著提高鍍層的耐蝕性和裝飾性,使其在復雜多變的使用環境中表現出色。嚴格執行電鍍操作的標準化規范,確保操作環節都符合質量要求,減少因操作不當而導致的原材料和能源浪費。瑞安自主配送電鍍加工彩色鋅鎳

添加劑的種類繁多,包括光亮劑、晶粒細化劑、整平劑、潤濕劑、應力消除劑和抑霧劑等。光亮劑能夠使鍍層表面更加光亮、平整,提高鍍層的裝飾性;晶粒細化劑可以細化鍍層的晶粒,使鍍層的結構更加致密,從而提高鍍層的硬度、耐磨性和耐腐蝕性;整平劑能夠填平工件表面的微小缺陷,使鍍層更加平整;潤濕劑能夠降低鍍液與工件表面之間的表面張力,提高鍍液對工件的潤濕性,有利于鍍層的均勻沉積;應力消除劑可以減少鍍層內部的應力,防止鍍層出現裂紋、剝落等缺陷;抑霧劑則能夠抑制電鍍過程中產生的有害霧氣,改善工作環境。例如,在鍍鎳工藝中,加入適量的光亮劑和晶粒細化劑,可以獲得光亮、致密且具有良好耐腐蝕性的鎳鍍層。洞頭區鐵件電鍍加工三價藍白電鍍可以改善零件的外觀,使其更加美觀。

熱鍍鋅的原理與電鍍鋅有著明顯的區別。熱鍍鋅是將經過嚴格預處理的鋼鐵制件浸入到溫度通常在440-460℃的熔融鋅液中。在高溫的作用下,鐵基表面迅速與鋅液發生一系列復雜的物理化學反應,整個過程可大致分為三個緊密相連的步驟。首先,鐵基表面被鋅液快速溶解,鐵原子(Fe)與鋅原子(Zn)相互擴散、結合,形成鋅-鐵合金相層。在這個階段,鐵原子離開鋼鐵基體,進入鋅液,與鋅原子發生化學反應,生成一系列不同成分的鋅-鐵合金相,如ζ相(FeZn??)、δ相(FeZn?)等。這些合金相的形成,如同在鋼鐵基體與鋅鍍層之間搭建了一座堅固的橋梁,極大地增強了鍍層與基體之間的結合力。

鍍后處理:鍍后處理的目的是為了進一步提高熱鍍鋅產品的質量和性能,主要包括以下幾個步驟:氣刀吹抹:熱浸鍍后的原板表面會附著一層不均勻的鋅液,氣刀吹抹就是利用高壓空氣將多余的鋅液吹掉,使鍍層表面更加平整、均勻,同時控制鍍層的厚度。氣刀的壓力、與原板的距離以及吹抹的角度等參數都會對鍍層的質量產生影響,需要根據實際情況進行精確調整。冷卻:經過氣刀吹抹后的熱鍍鋅板需要進行冷卻,使其溫度降低到室溫。冷卻的方式有風冷、水冷等,不同的冷卻方式對鍍層的組織結構和性能會產生一定的影響。例如,水冷速度快,能夠使鍍層迅速凝固,形成細小的晶粒組織,從而提高鍍層的硬度和耐腐蝕性;而風冷速度相對較慢,鍍層的晶粒組織相對較大,但其韌性較好。通過引入自動化設備和智能化管理系統,實現電鍍過程的自動化控制和智能化管理,提高生產效率和資源利用率。

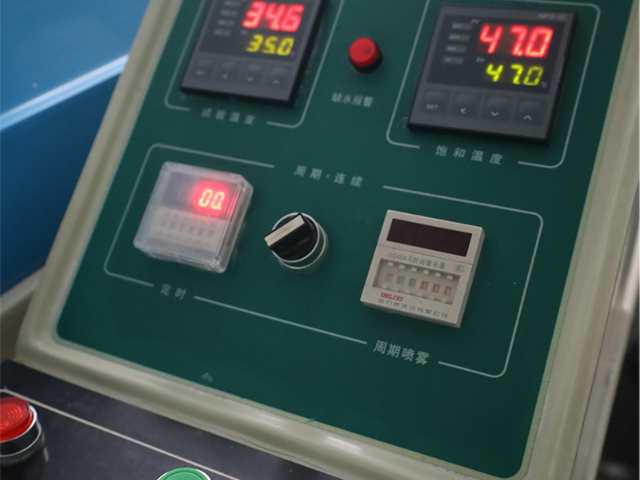

溫度過高,可能會導致鍍層結晶粗大,耐腐蝕性下降,同時還可能使鍍液中的添加劑分解失效;溫度過低,則會使鍍液的電阻增大,電流效率降低,沉積速度變慢。通常情況下,電鍍鋅鍍液的溫度控制在20-40℃之間。此外,鍍液的攪拌也非常重要,通過攪拌可以使鍍液中的鋅離子分布更加均勻,避免出現濃差極化現象,從而提高鍍層的均勻性。攪拌方式可以采用機械攪拌、空氣攪拌或陰極移動等,其中陰極移動是較為常用的一種方式,它能夠使工件在鍍液中不斷移動,促進鋅離子在工件表面均勻沉積。但需要注意陰極移動的速度,移動太快,高電流密度區鍍層可能會變得粗糙;太慢,則可能產生氣流,導致局部無鍍層。研發具有更高效率、更低能耗和更好環保性能的新型電鍍技術,如脈沖電鍍、無氰電鍍等,以替代傳統電鍍技術。龍灣區鋅合金電鍍加工三價藍白封閉

電鍍過程中,陰極和陽極之間的距離會影響鍍層均勻性。瑞安自主配送電鍍加工彩色鋅鎳

通過采用先進的污水處理技術(如離子交換樹脂法、膜分離技術等)對電鍍廢水進行處理,使其達到國家排放標準后再排放或循環回用。同時,對于電鍍過程中產生的廢棄鍍液和邊角料中的有價金屬進行回收利用,不僅減少了環境污染,還降低了生產成本。例如,利用電解法從廢舊鍍鎳液中回收鎳金屬,回收率達到90%以上,實現了資源的循環利用和經濟效益的雙贏。高性能電鍍技術的研發納米復合電鍍納米復合電鍍是將納米顆粒(如納米氧化鋁、納米碳化硅等)均勻分散到電鍍液中,并與金屬離子共沉積形成復合鍍層的一種新型電鍍技術。這種復合鍍層具有比普通鍍層更高的硬度、耐磨性和耐腐蝕性。例如,在汽車發動機的氣缸內壁鍍上一層納米復合鍍層后,其耐磨性能可比傳統鍍鉻層提高50%以上,有效減少了發動機內部的摩擦損耗和燃油消耗。瑞安自主配送電鍍加工彩色鋅鎳

- 溫州環保電鍍加工多少錢 2025-06-24

- 永嘉鐵件電鍍加工加工廠家 2025-06-24

- 溫州環保電鍍加工六價黑鋅 2025-06-24

- 龍灣區鍍鋅電鍍加工多少錢 2025-06-24

- 瑞安鋅合金電鍍加工價格 2025-06-24

- 溫州環保電鍍加工鍍鋅鎳合金 2025-06-24

- 鹿城區自主配送電鍍加工六價黑鋅 2025-06-24

- 溫州環保電鍍加工六價五彩 2025-06-24

- 龍灣區自主配送電鍍加工 2025-06-23

- 甌海區鍍鋅電鍍加工六價黑鋅 2025-06-23

- 金華景觀PC磚 2025-06-24

- 連云港現代化單元門批發廠家 2025-06-24

- 超細無機活性保溫膏工藝 2025-06-24

- 四川仿古建彩畫 2025-06-24

- 邗江區附近電力設施安裝供應 2025-06-24

- 宿遷制造混凝土膨脹劑 2025-06-24

- 貴州不銹鋼凈化板報價 2025-06-24

- 新吳區特制建筑智能化系統設計服務熱線 2025-06-24

- 安徽重型光伏車棚供應商 2025-06-24

- 東營膩子粉價格 2025-06-24