開封降壓式低溫蒸發器標準

在食品加工領域,低溫蒸發器被廣泛應用于果汁濃縮、牛奶粉生產、調味品濃縮等過程。其低溫操作特性能夠有效保留食品的營養成分和口感,同時提高產品的附加值。例如,在果汁濃縮過程中,低溫蒸發器可以在不破壞果汁中維生素和風味物質的情況下,將果汁濃縮至更高的濃度,延長保質期。在牛奶粉生產中,低溫蒸發器用于去除牛奶中的水分,制成奶粉,低溫操作有助于保持牛奶中的蛋白質和脂肪的穩定性。低溫蒸發器還可用于植物提取和天然香料的生產,確保產品質量和風味。此外,低溫蒸發器在食品廢水處理中也發揮著重要作用,通過濃縮和減量化處理,減少廢水排放,降低環境污染低溫蒸發器的安裝需嚴格遵循相關的技術規范與標準。開封降壓式低溫蒸發器標準

化工高粘度物料的**蒸發設計聚丙烯酰胺(PAM)生產廢水粘度高達5,000 mPa·s(25℃),傳統蒸發器易因物料掛壁導致傳熱效率下降。針對此痛點,某化工企業定制了帶刮壁裝置的低溫蒸發器:旋轉刮刀(材質316L,硬度HRC55)以10 rpm轉速貼合罐壁,實時***凝固物料;蒸發溫度控制在50℃(低于PAM分解溫度200℃),避免分子鏈斷裂。設備處理量從5噸/日提升至15噸/日,PAM回收率從65%提高至92%。配套的在線粘度傳感器(測量范圍100-10,000 mPa·s)可自動調節刮刀轉速,確保高粘度物料均勻受熱,解決了高聚物廢水的處理難題。開封降壓式低溫蒸發器標準經低溫蒸發器處理的冷凝水電導率可低于50 μS/cm,達到直接回用于生產環節的標準,降低用水成本。

醫藥無菌制劑的低溫濃縮實踐生物制劑(如單抗、疫苗)生產中,低溫蒸發是保持蛋白活性的關鍵步驟。某生物藥企采用夾套式低溫蒸發器(夾套通冷卻水控溫),將含蛋白1 mg/mL的發酵液在25℃下蒸發濃縮10倍,蛋白回收率達98.5%(傳統離心+超濾*85%)。蒸發罐采用全密閉設計(泄漏率<1×10?? mbar·L/s),避免外界微生物污染;冷凝水經0.22 μm微孔濾膜過濾后,作為制劑配料水直接使用。設備配備的在線蛋白濃度監測儀(基于近紅外光譜),可實時調整蒸發速率,防止局部過熱導致蛋白變性。該工藝使單抗生產成本降低20%,且符合FDA cGMP對無菌制劑的生產要求。

低溫蒸發器憑借獨特真空低壓環境實現液體沸點降低,在30℃至50℃區間即可完成高效水分脫離。其**運行邏輯依托密閉腔體構建負壓狀態(真空度普遍突破-90kPa),使原本需高溫蒸發的工藝環節擺脫熱源依賴。廢水流入預熱模塊后快速升溫至近沸點閾值,隨后進入**蒸發室,腔內低壓促使水分子劇烈汽化,蒸汽經冷凝管道接觸低溫表面迅速液化,**終分離為純凈蒸餾水與高濃度殘液。此過程不*規避了常規高溫蒸發導致的能源浪費,更有效保護了廢水中熱敏性物質(如蛋白質、維生素)的活性結構,廣泛應用于化工制藥、食品加工等對成分完整性要求嚴苛的領域。數據顯示,相同處理規模下,低溫蒸發器能耗*為傳統多效蒸發的30%-40%,且濃縮殘渣含水率可壓縮至20%以內,***降低后續固廢處置成本。 核工業領域利用低溫蒸發器處理含鈾廢液,可實現放射性物質的安全濃縮與固化,降低環境風險。

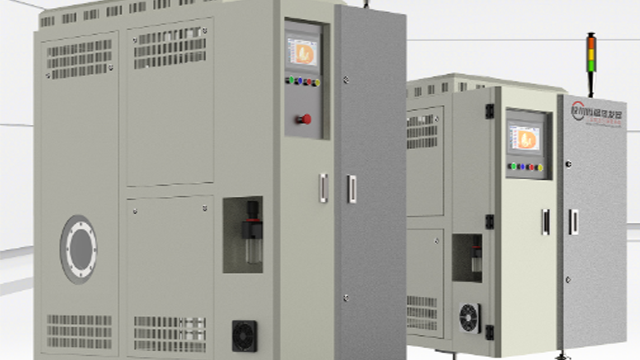

低溫蒸發器的設備組成及工作流程低溫蒸發器主要由真空系統、蒸發系統、冷凝系統、自動控制系統以及配套的泵與管道等部分構成。真空系統是低溫蒸發器的重要組件之一,一般由真空泵、真空閥門以及真空管道組成。真空泵的作用是快速抽取蒸發器內部的空氣,營造出穩定的真空環境,降低液體沸點,為低溫蒸發創造條件。真空閥門則用于精確控制真空度,保障系統穩定運行。蒸發系統包含蒸發器主體、加熱裝置和液位控制系統。蒸發器主體是廢水進行蒸發的場所,多采用不銹鋼材質,具備良好的耐腐蝕性。低溫蒸發器適用于處理含有機溶劑的廢水。開封降壓式低溫蒸發器標準

低溫蒸發器的蒸發面積大小決定其處理能力。開封降壓式低溫蒸發器標準

岐川依托南京航空航天大學能源與動力**、西安熱工研究院材料研究所、南京化工大學為技術基礎平臺,致力于成為*的MVR蒸發濃縮結晶的工藝設計者,設備制造者,運行管理服務提供者,節能技術***。公司是世界上*擁有大流量全不銹鋼羅茨式蒸汽壓縮機制造技術的企業,同時擁有大流量、高壓縮比的離心式蒸汽壓縮機;擁有蒸汽壓縮機的制造和MVR系統設計的完全的自主知識產權,是世界上少數從事連續結晶動力學研究并將之應用于工業化生產的工程公司。公司現有員工200余人,其中本科學歷以上人員53人,簽約教授3人,c6b0a84d-d856-4998-84c1-f5人。公司已申請**發明專利六項。于2010年、2011年連續兩年獲“江蘇省工業支撐計劃重點項目”支持,于2012年入選**“十二五”社會發展...。開封降壓式低溫蒸發器標準

- 駐馬店安裝低溫蒸發器機械結構 2025-06-17

- 茂名小型低溫蒸發器設備廠家 2025-06-17

- 欽州真空低溫蒸發器廠家 2025-06-17

- 莆田冷庫低溫蒸發器哪里有 2025-06-17

- 儋州工程低溫蒸發器型號 2025-06-17

- 開封降壓式低溫蒸發器標準 2025-06-17

- 襄陽電鍍廢水低溫蒸發器常用知識 2025-06-17

- 深圳低溫蒸發器廠家 2025-06-16

- 茂名氣液接觸低溫蒸發器檢修 2025-06-16

- 云浮真空低溫蒸發器廠家電話 2025-06-16

- 低溫冷鏈倉儲價格 2025-06-17

- 伊犁**皮帶輸送機價格合理 2025-06-17

- 上海柜體生產線售后服務 2025-06-17

- 河北CKG8低壓真空接觸器設備 2025-06-17

- 甘肅電動推桿 2025-06-17

- 宿遷富士豪活塞機組價格 2025-06-17

- 附近哪里有壓鑄島自動化產品選擇 2025-06-17

- 蘇州大型純水設備 2025-06-17

- 福建鋁屑壓塊機設備 2025-06-17

- 紹興冷沖模具訂做價格 2025-06-17