閔行區自動氣缸價格咨詢

氣缸的預防性維護分為日常、月度、年度三級:日常檢查包括目視泄漏、傾聽異響、觸摸活塞桿溫度(正常≤50℃);月度維護需清潔缸筒表面,檢查密封件磨損(唇形密封圈的唇邊磨損≤0.5mm),并對油霧器添加潤滑油(ISO VG 10);年度保養則需拆解氣缸,更換老化密封件,研磨缸筒內孔(圓度誤差≤0.02mm),并進行耐壓測試(1.5 倍工作壓力,保壓 5 分鐘無泄漏)。特別地,無油潤滑氣缸需檢查自潤滑涂層厚度(≥0.1mm),磁性開關氣缸需測試磁環磁感應強度(≥0.3T)。某電子廠通過實施 TPM(全員生產維護),將氣缸的平均維修時間(MTTR)從 4 小時縮短至 1.5 小時,維護成本降低 40%。氣缸的速度調節通過節流閥實現,進氣節流和排氣節流方式影響運動平穩性。閔行區自動氣缸價格咨詢

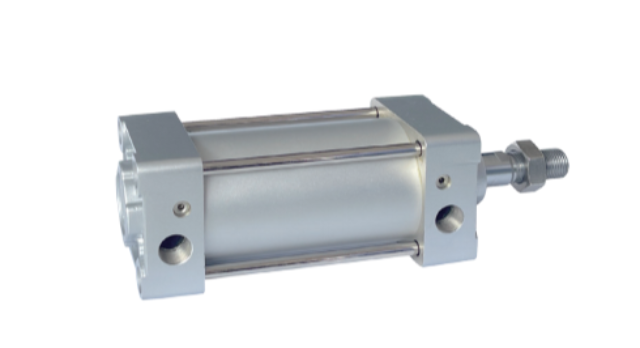

根據功能與結構差異,氣缸可分為單作用氣缸、雙作用氣缸、無桿氣缸、旋轉氣缸等多種類型。雙作用氣缸通過兩側交替進氣實現雙向運動,效率高且控制靈活;單作用氣缸則依靠彈簧復位,適用于單向負載場景。無桿氣缸通過磁耦或機械結構傳遞動力,節省空間,適合長行程應用;旋轉氣缸可將直線運動轉化為旋轉運動,用于角度調節任務。選型時需綜合考慮負載大小、行程長度、工作環境(如溫度、腐蝕性)及安裝方式。例如,高負載場合需選擇大缸徑氣缸,而頻繁啟停的應用則需配備緩沖裝置以減少沖擊。此外,氣缸的材質(如鋁合金、不銹鋼)和密封件(如丁腈橡膠、氟橡膠)也需根據介質特性(如空氣、油霧)匹配,以確保壽命與可靠性。麗水耐用氣缸生產廠家氣缸的接管方向應避免直角彎曲,以減少氣流阻力并保證響應速度。

氣缸安裝前需進行三維定位,使用激光測平儀確保安裝面水平度誤差≤0.1mm/m,避免因傾斜導致的活塞卡滯。連接管道時,采用快插接頭或螺紋接頭,并用肥皂水檢測密封性,泄漏量需≤10ml/min(0.6MPa 壓力下)。調試時,首先空載運行 5 個循環,檢查活塞運動是否平穩,無異響;然后逐步加載至額定負載,測試壓力 - 流量特性,確保在 0.4-0.8MPa 范圍內,氣缸速度波動≤10%。對于帶緩沖的氣缸,需調節緩沖閥至合適位置,使活塞在行程末端的沖擊速度≤0.2m/s。某汽車工廠的實踐表明,規范的安裝調試可使氣缸故障率降低 70%,平均無故障時間(MTBF)達到 10000 小時以上。

在高溫環境(如鋼鐵廠,≤150℃)中,需選用不銹鋼缸體(316L 材質)搭配氟橡膠密封件,其耐溫可達 200℃,且耐腐蝕性能優于普通鋁合金。在低溫環境(如冷庫,-20℃),氣缸采用耐寒丁腈橡膠密封件,避免硬化開裂,同時缸體表面做防凝露處理。在粉塵環境(如礦山,粉塵濃度≥100mg/m3),氣缸配備防塵罩(IP65 等級),并采用磁性開關替代接觸式限位,減少粉塵對傳感器的影響。某水泥廠的實踐顯示,特殊環境氣缸的壽命比普通氣缸延長 2 倍,故障間隔時間從 3 個月提升至 9 個月。雙作用氣缸通過兩側交替供氣實現雙向運動,輸出力更大且控制更靈活。

在汽車制造中,氣缸覆蓋沖壓、焊接、裝配全流程。沖壓車間的模具氣缸(缸徑 320mm,行程 1000mm)以 0.8MPa 壓力驅動模具閉合,壓力波動≤2%,確保車身覆蓋件的沖壓精度(誤差≤0.2mm)。焊接車間的焊鉗氣缸采用雙活塞設計,推力達 5000N,配合伺服電機實現焊接壓力的精確控制(±10N)。裝配車間的擰緊氣缸集成扭矩傳感器,實時反饋擰緊力矩(精度 ±2%),確保發動機螺栓的裝配質量。某汽車工廠統計顯示,氣缸故障導致的停線時間占總停線時間的 15%,通過智能氣缸升級,停線時間降低至 5%。氣缸在潮濕環境中使用時,應加裝空氣干燥器防止水分腐蝕內部元件。麗水耐用氣缸生產廠家

氣缸在汽車焊接線上用于驅動焊槍,實現車身鈑金的高精度定位焊接。閔行區自動氣缸價格咨詢

密封性能是氣缸可靠性的關鍵因素。氣缸通常采用橡膠或聚氨酯材質的密封圈,如O型圈、Y型圈或格萊圈,以防止流體泄漏并減少摩擦阻力。靜密封用于固定部件(如端蓋與缸筒的連接),而動密封則用于活塞與缸筒之間的動態接觸部分。高溫或腐蝕性環境可能要求使用氟橡膠或PTFE等特殊材料。此外,氣缸的防塵設計(如刮塵環)可防止污染物進入缸內,延長密封件壽命。若密封失效,會導致氣壓損失、動力下降甚至系統停機,因此定期檢查密封件的磨損情況并更換至關重要。閔行區自動氣缸價格咨詢

- 閔行區自動氣缸價格咨詢 2025-06-09

- 奉賢區什么是氣缸修理 2025-06-09

- 南京電磁閥價格 2025-06-09

- 溫州制造過濾器規格尺寸 2025-06-09

- 長寧區自動氣源處理推薦貨源 2025-06-09

- 杭州制造氣源處理推薦貨源 2025-06-09

- 徐匯區全自動氣缸維修電話 2025-06-09

- 松江區購買接頭執行標準 2025-06-09

- 麗水什么是氣源處理價格咨詢 2025-06-08

- 奉賢區電磁閥操作 2025-06-08

- 上海集中供能源改造 2025-06-10

- 泰州滾珠絲桿有幾種 2025-06-10

- 甘肅小型PCB制造 2025-06-10

- 大連六自由度平臺定做 2025-06-10

- 山東工業移動空調充足 2025-06-10

- 宜興附近不銹鋼管材供應商家 2025-06-10

- 浦東新區購買組合軸承廠家直銷 2025-06-10

- 溫州磨床高壓泵定制生產 2025-06-10

- 溫州本地挖掘機油缸批發價 2025-06-10

- 四川磨床動靜壓鏜頭廠家 2025-06-10