高適應性設備完整性管理與預測性維修系統維護流程

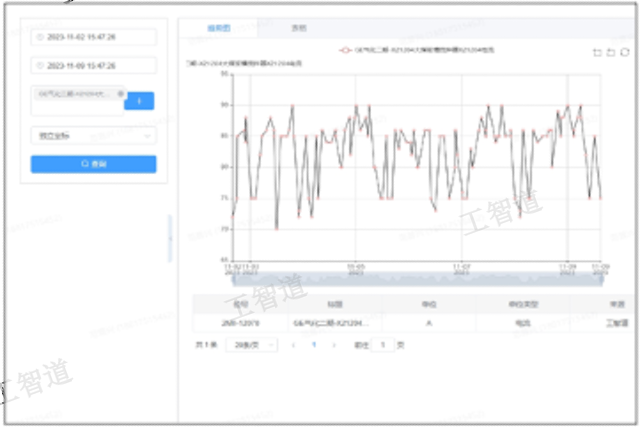

預測性維修系統需要處理來自不同傳感器、不同類型的大量數據,多源數據融合技術在此發揮關鍵作用。例如,將設備的振動數據、溫度數據、壓力數據以及工藝參數數據等進行融合分析。單一的數據可能無法準確判斷設備的故障,而多源數據融合后能夠提供更的設備狀態信息。通過數據融合算法,將不同類型的數據進行關聯和整合,挖掘數據之間的潛在關系。比如,當設備振動異常時,結合溫度和壓力數據,可更準確地判斷是由于機械故障還是工藝異常導致的。多源數據融合技術提高了設備故障預測的準確性和可靠性,為預測性維修提供更科學的依據,助力化工設備的完整性管理。設備完整性管理需要建立完善的管理體系。高適應性設備完整性管理與預測性維修系統維護流程

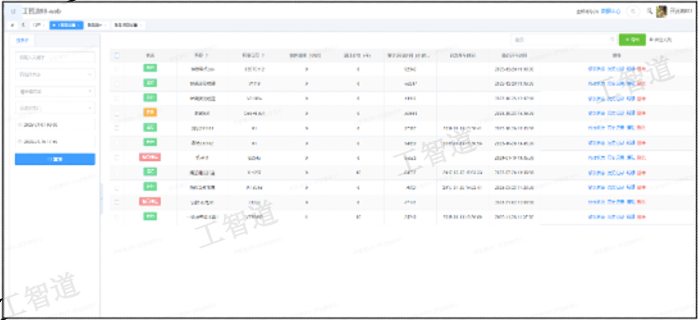

設備完整性管理與預測性維修系統的建設,需要企業建立完善的標準規范體系。這一體系涵蓋設備的維護保養標準,明確不同設備在不同運行階段的保養周期、內容和要求,確保設備始終處于良好工況;監測數據采集標準,規定數據采集的位置、頻率、精度等,保證采集數據的準確性和代表性;故障診斷標準,制定科學的診斷流程和方法,提高故障判斷的可靠性;維修工藝標準,規范維修操作步驟、技術要求和質量驗收標準等。這些標準規范為設備管理提供了統一的依據和指導,使設備管理工作有章可循,確保各項工作的規范化和標準化。同時,標準規范的建立也有助于提高工作效率,減少因人為理解差異導致的管理混亂,降低人為因素對設備管理的影響,提升設備管理的科學性和可靠性,為企業設備穩定運行筑牢堅實基礎 。多功能設備完整性管理與預測性維修系統技術方案設備完整性管理需要定期更新維護計劃。

化工企業設備的可靠性分析是設備完整性管理的基礎工作。通過對設備的故障數據和運行數據進行深入的統計分析,能夠準確評估設備的可靠性指標,如平均無故障時間(MTBF)、故障率等。這些指標并非孤立存在,而是相互關聯、相互影響,共同反映設備的運行狀況。根據可靠性分析結果,能細致找出設備的薄弱環節和潛在問題。例如,某些關鍵部件可能因頻繁使用或設計缺陷,導致故障率偏高;一些連接部位可能因振動等因素,出現松動進而影響設備整體性能。針對這些問題,采取針對性的改進措施,如優化設備設計、加強關鍵部件的維護保養、改進連接方式等,從而提高設備的可靠性和運行效率,確保化工生產的穩定與安全 。

化工設備的電氣系統包括電機、配電柜、控制系統等,其正常運行對設備整體性能至關重要。電氣系統故障可能導致設備停機,影響生產進度。預測電氣系統故障可從多個方面入手。通過監測電機的電流、電壓諧波,若諧波含量超標,可能表明電機存在繞組故障或電氣系統存在干擾。利用紅外測溫技術監測配電柜內各電氣元件的溫度,溫度過高往往是元件老化或接觸不良的表現。對于控制系統,可通過軟件監測其運行狀態,如程序執行時間、數據傳輸錯誤率等。當這些參數出現異常時,預示著控制系統可能出現故障。維修人員根據這些預測信息,提前準備備件,安排維修工作,更換老化的電氣元件,優化電氣系統的接線和控制程序,保障電氣系統的可靠性,進而維護設備的完整性。設備完整性管理需要定期培訓員工。

化工行業設備完整性管理與預測性維修系統是確保生產安全、高效運行的重要保障。在化工生產過程中,設備的穩定運行直接關系到生產效率、產品質量以及安全生產等多個方面。設備完整性管理強調從設備的設計、采購、安裝、調試、運行到退役的全生命周期管理,通過建立完善的管理體系和標準,確保設備始終處于良好的運行狀態。而預測性維修系統則是基于設備運行數據和先進的分析技術,推算設備可能出現的故障,從而合理安排維修計劃,避免設備突發故障導致的生產中斷和安全事故。設備完整性管理降低了意外停機的風險。易用設備完整性管理與預測性維修系統管理軟件

化工設備的完整性管理需要定期更新設備清單。高適應性設備完整性管理與預測性維修系統維護流程

化工管道承擔著物料輸送的重任,其完整性直接影響化工生產的連續性。預測性維修系統在化工管道管理中發揮著重要作用。通過安裝在管道上的壓力傳感器、流量傳感器等,實時監測管道內的壓力和流量變化。若壓力突然下降或流量異常波動,可能意味著管道存在泄漏或堵塞。利用聲學傳感器監測管道的聲音,異常的聲音可能是管道內部出現腐蝕、裂紋等缺陷的信號。此外,對管道進行定期的無損檢測,如漏磁檢測、超聲導波檢測等,結合檢測數據和運行參數,建立管道的剩余壽命預測模型。根據預測結果,提前安排管道的維修或更換計劃,避免因管道故障導致物料泄漏等事故,保障化工管道的安全運行和設備完整性。高適應性設備完整性管理與預測性維修系統維護流程

- 智能預警智能巡檢安全保障 2025-06-06

- 多功能設備完整性管理與預測性維修系統管理流程 2025-06-06

- 隱患治理雙重預防機制穩定 2025-06-06

- 長效機制雙重預防機制推進 2025-06-06

- 高智能化設備完整性管理與預測性維修系統工具箱 2025-06-06

- 管理創新雙重預防機制質量明顯改善 2025-06-06

- 安全設備完整性管理與預測性維修系統實施建議 2025-06-06

- 化工行業培訓管理團隊協作 2025-06-05

- 動態評估雙重預防機制安全制度健全 2025-06-05

- 安全管理雙重預防機制治理措施有力 2025-06-05

- 山東進口酒店客房控制系統品牌 2025-06-06

- 泉州香港升學機構 2025-06-06

- 浦東新區方便跨境物流平臺 2025-06-06

- 四川服裝及床上用品產品質量鑒定 2025-06-06

- 嘉興創新移動辦公安全解決方案什么價格 2025-06-06

- 江西幕墻專項第三方巡檢安全管控 2025-06-06

- 常州本地文化娛樂經紀人服務介紹 2025-06-06

- 玄武區多品種食材配送協調 2025-06-06

- 廣東防水工找活平臺 2025-06-06

- 南京企業工程承包怎么樣 2025-06-06