伺服電主軸廠家供應

智能自動換刀電主軸:智能制造的提高效率智能自動換刀電主軸通過集成壓縮氣動換刀系統與物聯網模塊,實現加工流程無人化。例如,瑞典SKF電主軸支持0.8秒快速換刀,配合CAD/CAM系統可實時調整刀具路徑,減少停機時間30%以上。在醫療器械制造中,自動換刀功能可準確切換微孔鉆頭與銑刀,確保牙科種植體加工的一致性。國內企業入上海天斯甲精密機械有限公司推出HSK-T63智能主軸,內置RFID芯片記錄刀具磨損數據,支持預測性維護,降低故障率40%。聲發射監測模塊通過小波算法將崩刃預警準確率提升至 92%。伺服電主軸廠家供應

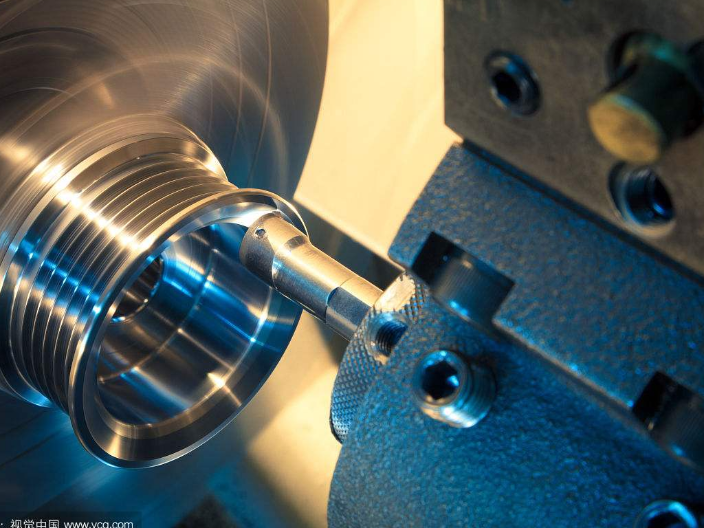

電主軸

長壽命電主軸:降低總擁有成本的可以選擇我們研發的長壽命電主軸,通過材料科學、機械設計和制造工藝的突破,將平均無故障工作時間提升至30000小時以上,相當于連續運轉3.5年。這一良好表現源于七大技術:采用納米結構軸承鋼,疲勞壽命提升3倍;轉子軸系經過超深冷處理,殘余應力降低90%;定子繞組采用真空壓力浸漬工藝,絕緣壽命延長5倍;接觸式密封系統采用航空級耐磨材料,使用壽命達10000小時。在潤滑系統方面,電主軸配備智能供油裝置,根據運行狀態精確控制潤滑油量,既保證充分潤滑又避免過度潤滑帶來的污染。創新的磨損補償機構可自動調整軸承預緊力,始終保持合格的工作間隙。在線油品監測系統實時分析潤滑油狀態,提前預警油品劣化。所有易損件均采用模塊化設計,更換時間不超過2小時,大幅減少維護停機損失。成本分析顯示,雖然這款電主軸初始投資比普通產品高30%,但綜合考慮延長3倍的壽命、減少60%的維護費用和降低50%的停機損失,三年總擁有成本可降低40%以上。在汽車發動機零部件生產線上的應用案例表明,連續運轉28個月無需大修,正常潤滑維護,為用戶節省維護費用超過50萬元。這款產品重新定義了電主軸的價值標準,是追求長期穩定生產的明智之選。大連大功率主軸哪里有賣什么原因導致磨削電主軸漏油?

數控機床電主軸:模塊化設計的靈活適配數控機床電主軸通過標準化接口(如HSK-A63、CAPTOC6)與功率適配(3-43kW),實現與加工中心的無縫集成。例如,瑞士SKF電主軸采用德國ATE電機,適配五軸聯動機床,支持24,000轉/分鐘高速銑削,軸向剛性達200N/μm。在模具行業,THS-255車銑復合主軸可同時完成銑削、研磨與拋光,減少裝夾次數50%。國內企業如上海天斯甲推出定制化主軸,支持從3,000轉低速重切削到60,000轉高速精加工的全場景覆蓋。

機床電主軸軸承更換標準作業流程前期準備工作更換電主軸軸承是一項需要高度專業性的維修作業,必須做好充分準備。首先要準備齊全的工具,包括液壓拉馬(壓力范圍5-10噸)、感應加熱器(最高溫度250℃)、扭矩扳手(精度±3%)、軸承安裝套筒等。同時需準備原廠指定型號的軸承,以某品牌高速電主軸為例,其前端軸承通常采用角接觸球軸承71910CD/P4A,后端為7014CD/P4,嚴禁使用非原廠替代品。作業環境要求清潔度達到ISOClass7標準,溫度控制在20±2℃,濕度低于60%。操作人員需佩戴防靜電手環,使用無塵布和專門清洗劑(如SKFSOLVOL)清潔工作臺面。拆卸工藝流程拆卸過程必須嚴格按照步驟進行:第一步使用專業扳手松開主軸螺母,注意大部分電主軸采用左旋螺紋設計。第二步使用液壓拉馬緩慢施壓(壓力不超過50MPa)分離轉子組件,過程中需實時監測壓力值,避免強制拆卸導致主軸表面損傷。第三步對拆卸的軸承進行編號標記,記錄原始安裝位置和方向。特別要注意的是,陶瓷軸承拆卸時嚴禁使用火焰加熱,必須使用感應加熱器控制在150℃以內。某維修案例顯示,不當拆卸導致主軸錐面劃傷深度超過,直接造成主軸報廢損失達8萬元。軸承安裝關鍵技術新軸承安裝是保證主軸精度的關鍵環節。 硫系玻璃紅外透鏡加工中,電主軸實現 0.2nm Ra 鏡面級粗糙度。

天斯甲精密主軸公司溫度監測觸摸主軸溫度:在車床運行一段時間后,用手觸摸主軸外殼,感受溫度是否過高。正常情況下,主軸溫度不應過高,若燙手則說明可能存在問題。使用溫度檢測設備:使用紅外測溫儀等設備,精確測量主軸各部位溫度。若主軸某部位溫度明顯高于其他部位,可能是該部位存在局部摩擦過大、散熱不良等問題。比如軸承損壞會使該部位溫度急劇升高。天斯甲精密主軸公司精度檢測檢測加工精度:通過加工零件,檢查零件的尺寸精度、形狀精度和表面粗糙度等。若加工出的零件出現尺寸偏差大、圓柱度超差、表面粗糙度值增大等問題,可能是主軸精度下降,如主軸軸承間隙過大、主軸軸線與工作臺面不垂直等原因所致。進行精度測量:使用百分表等測量工具,直接測量主軸的徑向跳動、軸向竄動等精度指標。根據測量數據判斷主軸精度是否符合要求,確定故障所在。天斯甲精密主軸公司電氣系統檢查檢查電機:查看主軸電機是否正常運行,有無過熱、過載、缺相現象。電機故障可能導致主軸無法正常轉動或轉速不穩定。檢測電氣線路:檢查主軸電機的電源線、控制線等電氣線路是否有破損、短路、斷路等問題。線路故障可能影響電機的供電和控制,進而導致主軸故障。 內外圈滾道潤滑不均的情況,會嚴重影響軸承的使用壽命和電主軸的整體性能。大連內圓磨電主軸銷售廠家

主軸材料的選擇主要根據剛度、載荷特點、耐磨性和熱處理變形大小等因素確定。伺服電主軸廠家供應

五軸聯動電主軸:復雜曲面加工的專業利器專為五軸加工中心設計的這款電主軸采用獨特的雙擺頭結構,實現±110°的A軸擺動范圍和360°連續旋轉的C軸功能。創新的力矩電機直接驅動技術消除了蝸輪蝸桿傳動的背隙問題,定位精度達±2角秒。電主軸內置高剛性滾子軸承,剛度為傳統結構的3倍,特別適合復雜曲面的高速精加工。集成的高精度圓光柵提供全閉環反饋,確保在空間任意角度下的加工精度。在動態性能方面,這款五軸電主軸采用輕量化鈦合金框架,轉動慣量降低40%,加速度提升至1.5rad/s2。智能配重系統自動補償不同角度下的重力矩變化,保持運動平穩性。先進的振動抑制算法可實時識別并抵消加工振動,使表面質量提升30%。電主軸防護等級達IP67,配備高壓切削液沖洗功能,完美適應各種惡劣加工環境。在航空航天領域,這款電主軸成功應用于發動機葉片、機匣等復雜零件的五軸聯動加工,將傳統多工序整合為一次裝夾完成。模具行業用戶反饋,加工汽車覆蓋件模具時,表面接刀痕減少80%,拋光時間縮短50%。其良好的空間運動性能和加工穩定性,使其成為智能制造領域不可或缺的關鍵裝備。伺服電主軸廠家供應

- 哈爾濱定制電主軸銷售廠家 2025-06-01

- 哈爾濱磨用電主軸廠家供應 2025-06-01

- 蘇州伺服主軸生產廠家 2025-06-01

- 常德SAACKE電主軸代理商 2025-06-01

- 成都銑削主軸 2025-06-01

- 常州試驗機用電機廠家直銷 2025-06-01

- 西安高速電主軸生產廠家 2025-06-01

- 無錫德國電主軸銷售廠家 2025-06-01

- 長沙磨床主軸多少錢 2025-06-01

- 無錫五軸頭電主軸代理商 2025-06-01

- 泰科噴淋頭保護罩FM認證DN15免拆卸消防噴頭支架頭G1防撞罩DN20 2025-06-01

- Mogas蝶閥維修哪家收費合理 2025-06-01

- 宜興附近螺母量大從優 2025-06-01

- 空凈專業生產三相電機有哪些 2025-06-01

- 金華銑床中心出水系統有推薦的嗎 2025-06-01

- 南京室內消防泵廠家 2025-06-01

- 北京丹佛斯干燥過濾器市場價格 2025-06-01

- 福州什么涂布機操作 2025-06-01

- 四川化妝品箱體拋光廠家 2025-06-01

- 江蘇便攜式氮氧化物分析儀廠家 2025-06-01