遼寧高亮大功率環形光源多角度

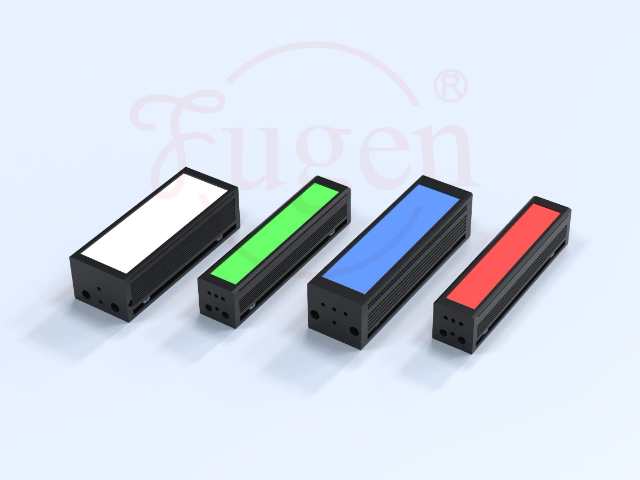

背光源通過將LED陣列置于被測物體后方,形成超負荷度平行光場,適用于輪廓檢測與尺寸測量。其中心優勢在于生成高對比度的二值化圖像,例如在齒輪齒距檢測中,背光源可使齒廓邊緣銳度提升40%以上。采用藍光(450nm)或紅外(850nm)波長可穿透半透明材料(如塑料薄膜),配合高分辨率相機實現亞像素級分析。防眩光設計的背光板通過微棱鏡結構控制光路發散角至±3°,避免光暈效應。在自動化分揀系統中,背光源的快速響應特性(≤1ms延遲)可適配高速生產線,支持每分鐘3000件以上的檢測節拍。水冷系統維持光源穩定性,連續工作溫升控制3℃以內。遼寧高亮大功率環形光源多角度

現代光源控制器集成FPGA芯片,支持微秒級動態調光(響應時間<10μs),與工業機器人實現精確時序同步。在高速分揀場景中(如每分鐘1200個膠囊檢測),光源頻閃頻率需匹配3kHz線陣相機曝光,亮度波動率控制在0.5%以內。某光伏電池片檢測線采用分布式控制系統(32通道個體調控),通過EtherCAT協議實現與6軸機械臂的μs級同步,使隱裂檢測節拍從2秒/片縮短至0.8秒/片。關鍵技術創新包括:① 自適應亮度補償算法,根據目標反射率(如鏡面/啞光材質)自動調節輸出功率(調節范圍0-150%);② 熱插拔冗余設計,單控制器故障時系統可在50ms內切換備用通道,確保連續生產。行業數據顯示,智能控制系統可使光源能耗降低30%,維護周期延長至5年。吉林條形光源多方向無影環形近紅外光實現靜脈識別,誤識率低于0.001%。

光源參數數據庫集成256種預設方案(涵蓋金屬、玻璃、生物組織等8大類材質),某汽車主機廠通過AI推薦引擎(基于遷移學習算法,準確率95.7%)將調試時間從6小時縮短至18分鐘,光源利用率從35%提升至92%。數字孿生平臺模擬12種光源組合(誤差<3.2%),某半導體企業虛擬調試成本降低75%,實際投產一次合格率達99.8%。OTA遠程升級功能支持固件無線更新(傳輸速率100Mbps),某跨國集團全球5,000臺設備同步升級耗時<30分鐘(原需2周),效率提升90倍。自適應光學算法實時分析目標反射率(采樣率1kHz),某精密光學企業實現光源亮度0-100%無級調節(響應時間<10μs),復雜曲面檢測效率提升220%。

紫外光源(UVA波段365nm)通過激發材料熒光特性,可檢測肉眼不可見的微裂紋與污染物。某鋰電池企業采用紫外背光系統(功率密度50mW/cm2),成功識別隔膜上0.02mm級的較小缺陷,漏檢率從1.2%降至0.05%。光纖導光系統則突破高溫環境限制,在鍛造件表面檢測中,通過藍寶石光纖(耐溫1500℃)將光源傳輸至10米外檢測工位,成像畸變率<0.5%。醫療領域,近紅外激光光源(1310nm)結合OCT技術,實現生物組織斷層掃描(軸向分辨率5μm),在牙科齲齒早期診斷中準確率達98%。雙色溫光源自動調節色溫,保障戶外AGV全天候導航。

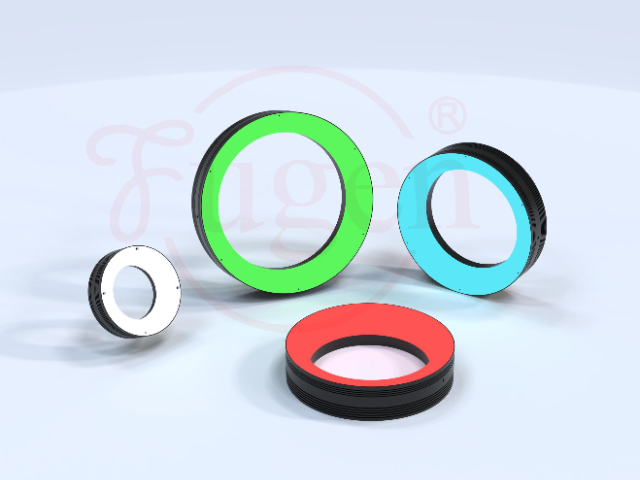

隨著智能制造對檢測精度的需求升級,多光譜復合光源正在重塑工業視覺檢測范式。這類光源通過集成可見光與特殊波段(如紫外365nm、紅外940nm),可同步獲取多維光學信息。在3C電子行業,紫外光源能激發熒光材料顯影,精細定位PCB板微米級焊點缺陷;汽車制造中,紅外光源可穿透黑色橡膠密封件,檢測內部金屬嵌件裝配精度。前沿研發的智能調光系統搭載16通道個體控制模塊,支持0-255級亮度實時調節,配合深度學習算法可自動優化照明方案。在新能源電池檢測領域,偏振光源與高動態范圍(HDR)成像技術結合,成功解決了金屬極片表面眩光干擾問題,缺陷檢出率提升至99.6%。值得關注的是,符合IEC62471光生物安全標準的新型LED陣列,在維持200,000小時使用壽命的同時,將能耗降低35%。行業數據顯示,采用自適應多光譜光源的檢測系統,可使整體檢測效率提升28%,誤判率下降至0.03%以下,為工業4.0時代提供可靠的光學解決方案。紅外激光網格定位倉庫貨架,空間坐標誤差小于3mm。麗水光源中孔面

高亮度紅外光源配合耐高溫鏡頭,實現鑄造車間500℃環境下的工件定位。遼寧高亮大功率環形光源多角度

德國VDI 2634標準要求光譜穩定性Δλ<1nm/1000h,某光學企業通過恒流驅動芯片(溫漂系數±0.02%/℃)與PID溫控系統(精度±0.1℃)達標,產品出口歐洲市占率從12%提升至35%。美國AIM DWS標準規定頻閃同步誤差<1μs,某物流分揀系統采用PTP協議(時鐘同步精度±50ns)實現99.9%同步率,分揀準確率從97%提升至99.95%。中國GB/T 38659-2020設定能效門檻≥80lm/W,某國產光源模組實測達208lm/W(超國際前沿品牌5%),出口占比從18%躍升至41%。某領頭企業開發三模智能驅動器(歐/美/亞標準切換時間0.5秒),單款產品全球合規性認證成本降低60%,研發周期縮短40%。

遼寧高亮大功率環形光源多角度

- 河北制造工控機產品介紹 2025-05-30

- 江蘇附近哪里有工控機 2025-05-30

- 甘肅本地工控機要多少錢 2025-05-30

- 云南本地工控機怎么安裝 2025-05-30

- 廣西附近哪里有工控機 2025-05-30

- 遼寧特殊工控機貨源充足 2025-05-30

- 中國臺灣附近工控機價錢 2025-05-30

- 內蒙古特殊工控機24小時服務 2025-05-30

- 天津機械工控機24小時服務 2025-05-30

- 新疆什么是工控機24小時服務 2025-05-30

- 江西智慧晶桁屏價格 2025-05-30

- 浙江不銹鋼公交車站臺廠家直銷 2025-05-30

- 河北制造工控機產品介紹 2025-05-30

- 福建導軌式射燈批發公司 2025-05-30

- 紹興LED潮汐可變車道信號燈價格 2025-05-30

- 四川點光源電話 2025-05-30

- 中國臺灣晶桁屏批發 2025-05-30

- 海南室內晶桁屏 2025-05-30

- 浙江紅光燈咨詢 2025-05-30

- 北京5v燈帶型號 2025-05-30