常州環形光源同軸

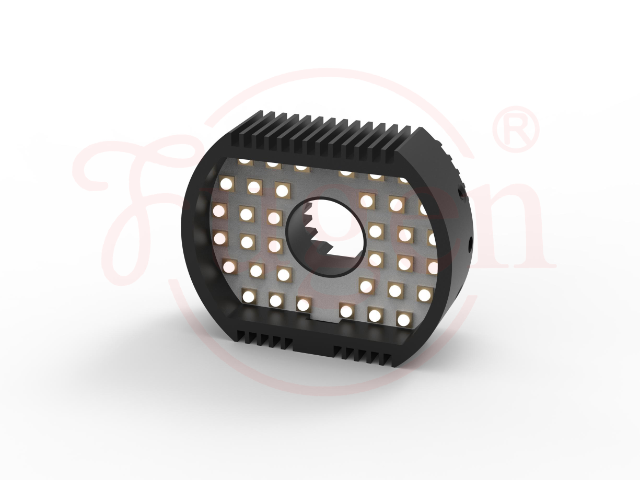

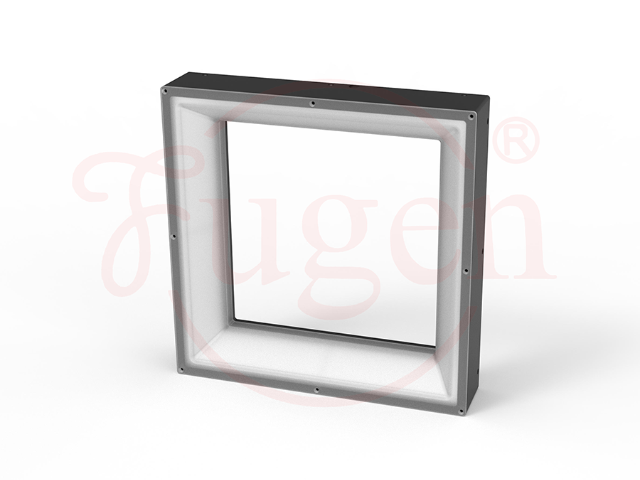

背光源通過透射照明生成高對比度剪影圖像,在精密尺寸測量領域具有不可替代性。第三代LED背光源采用柔性導光板技術,均勻度達97%(按ISO 21562標準9點測試法),較硬質背光板提升12%。典型應用包括PCB通孔導通性檢測(精度±1.5μm)和微型齒輪齒距測量(重復性誤差<0.8μm)。某汽車零部件廠商采用雙色溫背光系統(冷光6500K+暖光3000K),成功解決鋁合金壓鑄件熱變形導致的輪廓誤判問題,檢測效率提升40%。針對透明/半透明材料(如藥液灌裝量檢測),新型偏振背光源通過控制光線偏振方向,可消除材質內部折射干擾,測量精度達±0.1mL。值得關注的是,微距背光源(工作距離<10mm)的研發突破,使微型連接器引腳間距檢測精度突破至0.5μm級。環形白光LED光源提供無影照明,適用于精密零件表面劃痕檢測,支持0.1mm級缺陷識別。常州環形光源同軸

點光源通過透鏡組聚焦形成Φ2-10mm的微光斑,光強密度可達300,000cd/m2,專門于微小特征的高倍率檢測。在精密齒輪齒形測量中,0.5mm光斑配合20倍遠心鏡頭,可實現齒面粗糙度Ra0.2μm的清晰成像。溫控系統采用TEC半導體制冷,確保在30W功率下光斑中心溫差≤±0.5℃。醫療領域應用時,635nm紅光點光源用于內窺鏡成像,組織血管對比度提升40%。創新設計的磁吸式安裝結構支持5軸微調(精度±0.1°),在芯片焊球檢測中能快速對準BGA封裝陣列,定位速度較傳統機械固定方式提升50%。安全特性包括過流保護與自動功率衰減,符合Class 1激光安全標準。

孚根機械視覺中心的工業檢測的前沿性應用案例,在半導體封裝檢測中,同軸光源(波長520nm)配合12MP全局快門相機,實現0.01mm級焊球共面性檢測,速度達每秒15幀,誤判率<0.001%。某汽車零部件廠商采用組合光源方案(穹頂光+四向條形光),對發動機缸體毛刺的檢測精度提升至0.05mm,漏檢率從0.8%降至0.02%。食品行業案例顯示,多光譜光源(660nm+850nm)結合PLS算法,可識別巧克力中0.3mm級塑料異物,準確率99.7%,較單波段檢測提升40%。

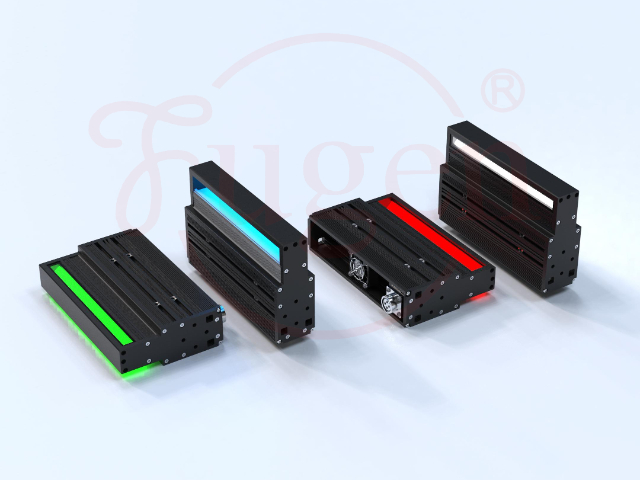

在半導體封裝檢測領域,某國際大廠采用520nm綠色同軸光源(照度20,000Lux±2%)配合12MP全局快門相機(幀率15fps),實現BGA焊球共面性檢測精度達±1.5μm,檢測速度提升至每分鐘600片,較傳統方案效率提升150%。該方案通過雙角度照明(主光入射角45°+輔助光15°)消除陰影干擾,使0.01mm級焊球缺失的漏檢率從0.5%降至0.002%。在汽車零部件檢測中,某德系車企采用穹頂光(直徑300mm)+四向條形光(單條功率10W)的組合方案,對發動機缸體毛刺的檢測靈敏度提升至0.05mm,誤檢率從1.2%降至0.03%。食品行業典型案例顯示,660nm紅色光源與850nm近紅外光源的多光譜融合方案,結合偏更小二乘(PLS)算法,可穿透巧克力包裝識別0.3mm級塑料異物,檢測準確率從78%躍升至99.7%,每小時檢測量達12噸,滿足連續生產線需求。偏振紅光系統消除金屬眩光,確保航空零件紋理特征完整提取。

同軸光源采用分光鏡將光線與相機光軸對齊,通過消除漫反射干擾實現鏡面表面檢測。在手機屏幕缺陷檢測中,該光源能將劃痕、凹坑等缺陷的識別率提升至99.7%,其關鍵參數包括光斑均勻性(≥90%)和亮度穩定性(±2%)。新一代智能同軸光源集成偏振濾波功能,可動態調節偏振方向以抑制金屬表面雜散光。工業案例顯示,在汽車活塞環檢測中,同軸光源搭配500萬像素相機可識別0.02mm級裂紋,且檢測速度比傳統方式提升3倍。系統支持以太網供電(PoE)與遠程亮度調節,適應工業4.0柔性產線需求。智能抑反光系統檢測透明容器懸浮物,準確率98%。蚌埠高亮大功率環形光源光柵同軸

線激光掃描系統測量模具深度,精度達±0.01mm。常州環形光源同軸

德國VDI 2634標準要求光譜穩定性Δλ<1nm/1000h,某光學企業通過恒流驅動芯片(溫漂系數±0.02%/℃)與PID溫控系統(精度±0.1℃)達標,產品出口歐洲市占率從12%提升至35%。美國AIM DWS標準規定頻閃同步誤差<1μs,某物流分揀系統采用PTP協議(時鐘同步精度±50ns)實現99.9%同步率,分揀準確率從97%提升至99.95%。中國GB/T 38659-2020設定能效門檻≥80lm/W,某國產光源模組實測達208lm/W(超國際前沿品牌5%),出口占比從18%躍升至41%。某領頭企業開發三模智能驅動器(歐/美/亞標準切換時間0.5秒),單款產品全球合規性認證成本降低60%,研發周期縮短40%。

常州環形光源同軸

- 河北制造工控機產品介紹 2025-05-30

- 江蘇附近哪里有工控機 2025-05-30

- 甘肅本地工控機要多少錢 2025-05-30

- 云南本地工控機怎么安裝 2025-05-30

- 廣西附近哪里有工控機 2025-05-30

- 遼寧特殊工控機貨源充足 2025-05-30

- 中國臺灣附近工控機價錢 2025-05-30

- 內蒙古特殊工控機24小時服務 2025-05-30

- 天津機械工控機24小時服務 2025-05-30

- 新疆什么是工控機24小時服務 2025-05-30

- 江西智慧晶桁屏價格 2025-05-30

- 浙江不銹鋼公交車站臺廠家直銷 2025-05-30

- 河北制造工控機產品介紹 2025-05-30

- 福建導軌式射燈批發公司 2025-05-30

- 紹興LED潮汐可變車道信號燈價格 2025-05-30

- 四川點光源電話 2025-05-30

- 中國臺灣晶桁屏批發 2025-05-30

- 海南室內晶桁屏 2025-05-30

- 浙江紅光燈咨詢 2025-05-30

- 北京5v燈帶型號 2025-05-30