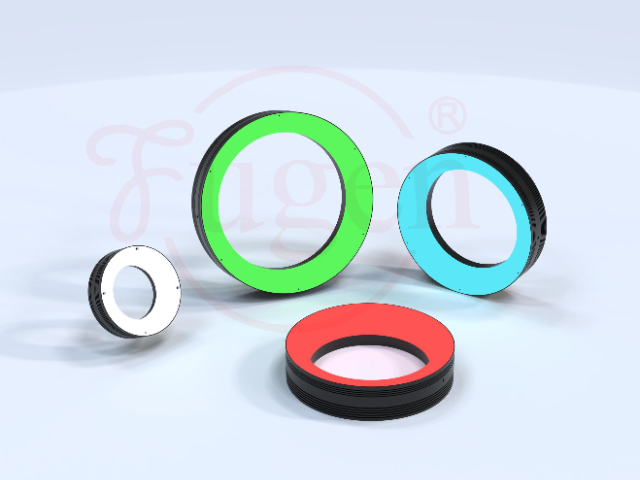

上海環形光源平行面

環形光源自1990年代標準化以來,歷經三次技術迭代:初代產品采用鹵素燈珠,存在發熱量大(功耗>50W)、壽命短(<2000小時)等缺陷;第二代LED環形光(2005年)通過COB封裝技術將功耗降至15W,壽命延長至30,000小時;當前第三代智能環形光源集成PWM調光模塊,支持0-100%亮度無級調節,頻閃同步精度達1μs,適配高速生產線(如每分鐘600瓶的灌裝檢測)。在微型化趨勢下,內徑5mm的超小型環形光源可嵌入醫療內窺鏡,實現微創手術器械的實時定位。先進研究顯示,搭載量子點涂層的環形光源可將顯色指數(CRI)提升至98,明顯改善彩色圖像的分辨率,在紡織品色差檢測中誤判率降低37%。智能光控適配0.5%-98%反射率表面,動態調節響應<0.1s。上海環形光源平行面

點光源通過透鏡組聚焦形成Φ2-10mm的微光斑,光強密度可達300,000cd/m2,專門于微小特征的高倍率檢測。在精密齒輪齒形測量中,0.5mm光斑配合20倍遠心鏡頭,可實現齒面粗糙度Ra0.2μm的清晰成像。溫控系統采用TEC半導體制冷,確保在30W功率下光斑中心溫差≤±0.5℃。醫療領域應用時,635nm紅光點光源用于內窺鏡成像,組織血管對比度提升40%。創新設計的磁吸式安裝結構支持5軸微調(精度±0.1°),在芯片焊球檢測中能快速對準BGA封裝陣列,定位速度較傳統機械固定方式提升50%。安全特性包括過流保護與自動功率衰減,符合Class 1激光安全標準。

線激光光源(650nm波長,功率80mW)結合條紋投影技術,在三維重建中實現Z軸分辨率0.005mm的突破。某連接器制造商采用藍光激光(450nm)掃描系統,對0.4mm間距引腳的高度測量精度達±0.8μm,檢測速度提升至每秒20件,較白光干涉儀方案效率提高5倍。多光譜3D系統集成5波段光源(450/520/660/850/940nm)與飛行時間(ToF)相機,在鋰電池極片檢測中同步獲取厚度(測量范圍0.1-0.3mm,精度±0.5μm)與涂布均勻性(CV值<1.5%),單次檢測耗時從3秒縮短至0.8秒。某光伏企業采用3D結構光(波長405nm)方案,對電池片隱裂的檢測靈敏度達0.02mm,配合深度學習算法實現98.5%的分類準確率,年減少材料損耗價值超1200萬元。

電子制造業中,同軸光源(占比42%)用于消除SMT焊點鏡面反光,某手機廠商采用定制化同軸光(波長470nm,亮度可調范圍10-100%)使焊錫虛焊檢出率從92%提升至99.9%。食品檢測依賴偏振光源(消光比>500:1),某乳品企業通過交叉偏振濾光消除牛奶液面反光,實現0.1mm級異物識別精度。制藥行業采用紫外光源(365nm,功率密度50mW/cm2)驗證西林瓶滅菌完整性,殘留蛋白檢測限達0.05μg/cm2,較傳統化學法效率提升10倍。新興光伏領域定制雙波段光源(可見光+紅外),某企業采用1150nm紅外光源檢測EL缺陷,隱裂識別靈敏度達0.01mm,年減少電池片報廢損失超2億元。紅外激光網格定位倉庫貨架,空間坐標誤差小于3mm。

ISO 21562標準強制要求九區格照度測試,某面板企業通過優化光源布局(LED間距從10mm縮減至5mm),將均勻性從82%提升至94%,邊緣暗區照度差異從±25%降至±8%,誤判率減少60%。歐盟EN 61347標準規定光源頻閃波動需<5%,某燈具廠升級PWM驅動電路(頻率1kHz→10kHz,占空比精度±0.1%),使頻閃對人眼不可見,工人視覺疲勞投訴率下降70%。跨國企業通過統一光源接口標準(M12航空插頭),使全球12個工廠的設備互換時間從4小時縮短至10分鐘,年維護成本降低200萬美元。

高亮度紅外光源配合耐高溫鏡頭,實現鑄造車間500℃環境下的工件定位。無錫環形低角度光源紅外

微距同軸光源集成顯微鏡頭,檢測0.2mm電子元件焊點。上海環形光源平行面

線掃描光源通過高密度LED陣列生成連續線性光帶,與線陣相機協同工作,適用于高速運動物體的連續檢測。其中心優勢在于毫秒級響應速度與精細觸發同步能力,在印刷品質量檢測中可實現每分鐘150米的掃描速度,缺陷識別精度達0.1mm。采用高亮度藍光(470nm)或白光(6000K)版本時,光強可調范圍達5000-15000lux,并通過水冷散熱系統維持溫度穩定性(±1℃)。在金屬板材表面檢測中,特殊偏振設計的線光源能將氧化斑點的對比度提升60%,配合自適應曝光算法,可在環境光波動±20%時仍保持圖像一致性。工業案例顯示,該光源在鋰電池極片涂布檢測中實現99.5%的缺陷捕獲率,且支持7×24小時連續運行,MTBF(平均無故障時間)超過50,000小時。上海環形光源平行面

- 河北制造工控機產品介紹 2025-05-30

- 江蘇附近哪里有工控機 2025-05-30

- 甘肅本地工控機要多少錢 2025-05-30

- 云南本地工控機怎么安裝 2025-05-30

- 廣西附近哪里有工控機 2025-05-30

- 遼寧特殊工控機貨源充足 2025-05-30

- 中國臺灣附近工控機價錢 2025-05-30

- 內蒙古特殊工控機24小時服務 2025-05-30

- 天津機械工控機24小時服務 2025-05-30

- 新疆什么是工控機24小時服務 2025-05-30

- 江西智慧晶桁屏價格 2025-05-30

- 浙江不銹鋼公交車站臺廠家直銷 2025-05-30

- 河北制造工控機產品介紹 2025-05-30

- 福建導軌式射燈批發公司 2025-05-30

- 紹興LED潮汐可變車道信號燈價格 2025-05-30

- 四川點光源電話 2025-05-30

- 中國臺灣晶桁屏批發 2025-05-30

- 海南室內晶桁屏 2025-05-30

- 浙江紅光燈咨詢 2025-05-30

- 北京5v燈帶型號 2025-05-30